学术交流

法规标准更多

[2022-04-12]

[2021-10-20]

[2021-09-22]

[2019-11-30]

[2018-05-18]

[2017-10-21]

[2016-12-19]

[2016-12-19]

[2016-12-19]

[2016-12-19]

[2016-12-19]

[2016-12-09]

>>

学术交流当前位置:首页

> 学术交流

大客车半轴套管断裂失效分析鉴定

2015-11-08

大客车半轴套管断裂失效分析鉴定

Failure Analysis of Half-axle Tube of Bus Rear Axle Casing

余立希*(温州宏顺司法鉴定所,浙江 温州 325007)

关键词:半轴套管;疲劳断裂;失效分析;金相组织

摘要:1.案情摘要。一辆短途营运大客车在正常行驶时,后桥左侧半轴套管突然断裂,造成左后轮出位的机件事故。

2.检验过程。

(1)检验现场后桥总成已拆离车架,左侧半轴套管断裂。左右半轴套管与后桥壳通过焊接连接为整体。

(2)尺寸检查:半轴套管断裂面位置位于离外端面199~202mm处,是双层截面变化处(Φ85→Φ75),即轮鼓内轴承的外端面(见图1),该处是后桥壳应力最集中的区域之一,容易引起疲劳断裂。检查其内孔也在该处产生截面变化;断口处内孔和外圆明显不同心,测得壁厚差为1.7mm;断口附近内孔壁有明显的接触磨损痕迹。

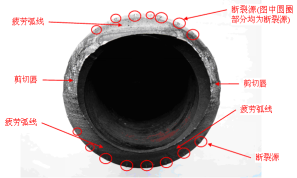

(3)断口宏观分析:断口如图2所示,断口面可以看出,存在疲劳断裂区和瞬时断裂区,而疲劳断裂区的断口齐平,并有多处疲劳源。疲劳断裂区有一深色带,为开裂后受到侧面微动损伤碎屑和其它污物沾染所致,瞬时断裂区则呈鲜明的粗糙断口和二次裂纹。裂纹源于半轴套管外表面,沿轴线对称分布,向内表面呈明显疲劳弧线,随后出现最终断裂面与轴线成约45°剪切唇。

(4)化学成分:断裂半轴套管的化学成分见表1,结果表明所用材料为45号钢。

表1 半轴套管的化学成分

|

元素

|

碳C

|

硅Si

|

锰Mn

|

硫S

|

磷P

|

|

含量%

|

0.43

|

0.25

|

0.67

|

0.017

|

0.02

|

3.分析说明。

(1)半轴套管的材质符合厂家设计图纸要求,但断口硬度为219 HBS5/750,低于后桥壳总成生产企业标准要求,由于硬度偏低引起疲劳强度下降,在断口处半轴套管表面出现多处光亮疲劳断裂纹。

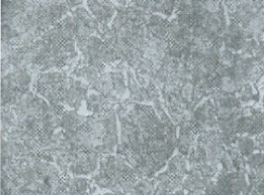

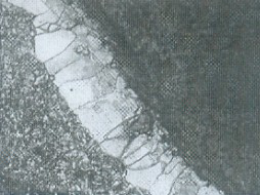

(2)半轴套管外表面金相组织为珠光体+网状及针状铁素体(见图3),且内表面存在严重脱碳(见图4),可能与半轴套管加工余量过大,去除淬硬层有关,达不到调质热处理后金相组织要求,故综合机械性能降低,影响疲劳强度。

(3)断口位置内外圆截面变化较大,形成应力集中,促进疲劳源的萌生。断裂位置是双层截面变化处,其内孔也在该处产生截面变化,由于该处截面变化集中于一起,使得该处成为半轴套管最薄弱部位。同时断口位置处套管壁厚差达1.7mm,属于生产过程中半轴套管(半成品)与后桥壳焊接时定位失准,同轴度差,机加工半轴套管外表面时形成壁厚偏差,即存在加工缺陷,该缺陷大大降低了半轴套管的机械性能。

(4)后桥壳半轴套管承受的主要是垂直弯曲力矩,在垂直弯曲力矩作用下,半轴套管外表面承受应力最大,故容易在应力集中处形成疲劳策源地,产生多个疲劳裂纹。根据汽车道路载荷谱分析,后桥壳半轴套管所受的载荷基本为脉动的(相当于平均应力为静载时的对称循环载荷),车辆运行中,半轴套管不断受到弯曲应力,裂纹沿疲劳弧线扩大,强度降低,最后弯曲应力超过材料强度极限而断裂,呈现上述剪切唇。

4.鉴定意见

被鉴定车辆的左侧半轴套管系疲劳断裂失效,其起因与机件本身存在的下列缺陷有关:

(1)内孔与外缘同轴度偏差过大;

(2)内外圆横截面变化位置过于接近,易形成应力集中;

(3)热处理缺陷使金相组织不符要求,硬度偏低。

图1半轴套管断裂处 图2 半轴套管断口宏观分析

图3 断口金相组织珠光体+网状及针状铁素体 400× 图4 断口金相组织有严重的脱碳 400×